Sveiki atvykę į Renault Trucks Lietuva

Pranešimai spaudai

METALO 3D SPAUSDINIMAS: ATEITIES TECHNOLOGIJA LENGVESNIEMS IR KOMPAKTIŠKESNIEMS VARIKLIAMS KURTI

Jan. 22 2021

„Renault Trucks“ inžinierių ir dizainerių komanda aktyviai dirba tobulindama inovatyvius gamybos procesus, tokius kaip metalo 3D spausdinimas – technologiją, kuri ateityje padės dar labiau pagerinti variklių savybes. Tai, kas dar visai neseniai buvo laikoma ateities technologija, šiandien sparčiai tampa realybe. Tuo įsitikinti leidžia sudėtingos 3D spausdintuvais pagamintos detalės, sėkmingai išbandytos naujuosiuose Euro 6 varikliuose.

„Renault Trucks“ Liono variklių projektavimo skyrius savo pastangas sutelkė metalo spausdinimo technologijoms tobulinti, siekiant ateityje jas naudoti kaip nuolatinį variklių gamybos procesą. Pastangos netruko duoti vaisių: prototipinis „DTI 5“ 4 cilindrų Euro 6 C kategorijos variklis sukurtas naudojant 3D spausdinimo metodą.

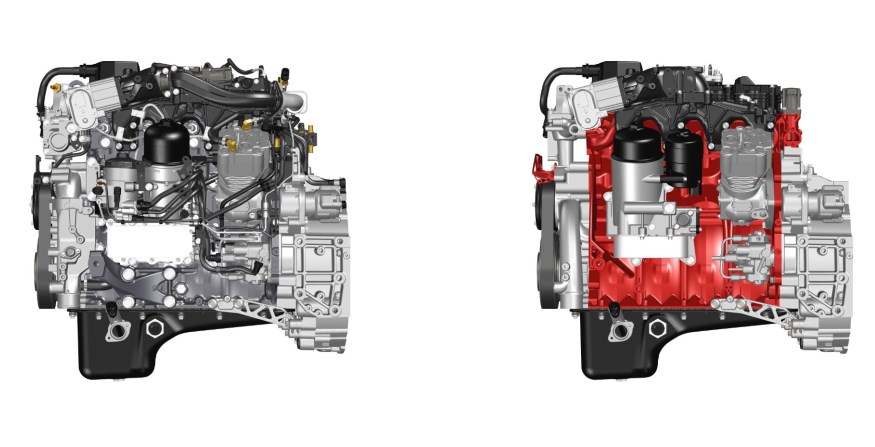

Nors visas variklis jau buvo suprojektuotas naudojant virtualaus modeliavimo technologiją, inžinieriai naudodami pramoninius 3D metalo spausdintuvus pagamino tokias sudėtingas detales kaip stūmoklių švaistiklius bei skirstymo velenų guolių antdėklus. Euro 6 standartą atitinkantis variklis su spausdintuvo pagamintomis detalėmis vėliau sėkmingai atlaikė 600 valandų trukusius bandymus stende. „Šio projekto tikslas buvo pademonstruoti, kaip metalo spausdinimo technologija leidžia sumažinti variklio ar atskirų jo dalių dydį bei svorį. Procesas leido sumažinti bendrą keturių cilindrų variklio svorį 120 kg arba 25% analogiško, tradiciniu būdu pagaminto, variklio svorio“, paaiškino Damienas Lemassonas, „Renault Trucks“ projektų vadovas. „Atlikti testai patvirtino, kad 3D spausdintuvu pagamintos detalės patvarumu nenusileidžia tradicinėms, o paties variklio eksploatacinės savybės nė kiek nenukenčia, tad tokie pakeitimai toli gražu ne kosmetiniai“.

Metalo spausdinimo technologijų naudojimas gamybos procesuose suteikia naujas galimybes vidaus degimo variklių gamintojams. Procesas, kurio metu specialaus spausdinimo įrenginio pagalba sluoksnis po sluoksnio „auginamas“ gaminys, leidžia sukurti sudėtingas, organiškas formas, taip optimizuojant detalės matmenis bei sumažinant sudėtinių komponentų skaičių. Dėl to palengvinamas agregato surinkimo procesas. „Metalo spausdinimo technologija pašalina daugelį tradicinės gamybos suvaržymų ir suteikia iki šiol nematytų galimybių inžinieriams įgyvendinti savo drąsiausias kūrybines idėjas. 3D spausdinimas yra viena iš revoliucingų technologijų leidžiančių kurti lengvesnius, funkcionalesnius bei geresnėmis savybėmis pasižyminčius ateities variklius,“ tęsė Damienas Lemassonas. Iš viso „DTI 5“ variklyje yra net 25% arba 200 mažiau sudedamųjų dalių.

3D metalo spausdinimo technologija suteikia daugiau galimybių ir vežėjams: pirmiausia – leidžia optimizuoti bendruosius eksploatacinius kaštus, o sumažinus sunkvežimio nuosavą masę – taip pat padidinti naudingojo krovinio svorį bei sumažinti degalų sąnaudas.

Kol kas naujoji technologija bus naudojama tik gaminant labai specifines ar ribotos gamybos apimties detales. Po pirmųjų sėkmingų testų „Renault Trucks“ inžinieriai tęs naujų technologinių procesų bei inovatyvių sunkvežimio komponentų funkcionalumo tobulinimo darbus.